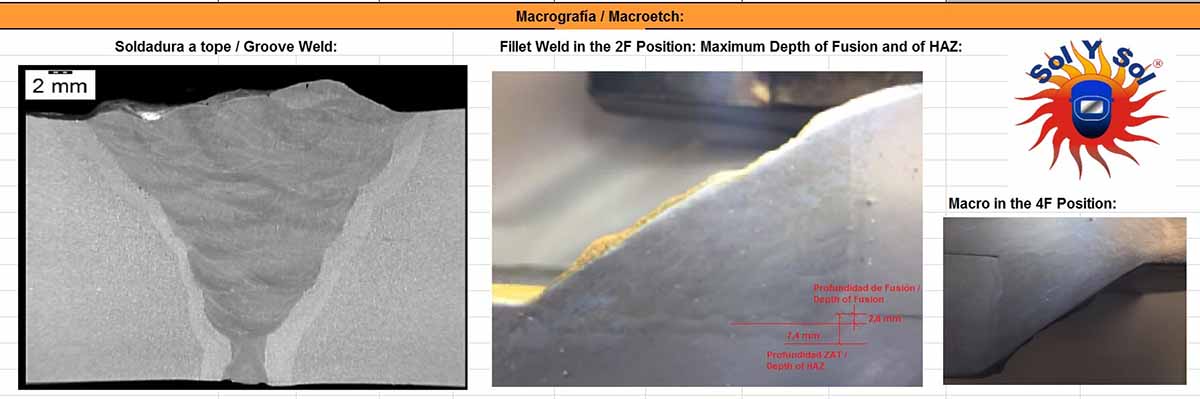

Para la Cualificación de los Procedimientos de Soldadura se cortó y curvó tubo del mismo material del que se prepararon las tejas del encamisado. Esto aseguró que las propiedades mecánicas obtenidas en los ensayos nos indicarían el comportamiento exacto del encamisado soldado en servicio.

Las variables esenciales de las cualificaciones se definieron en base al código ASME, Secciones VIII y IX, por tratarse de una conducción de gas a muy alta presión y por ser este código el que aporta mayor experiencia en el comportamiento de estos tipos de componentes: La elección del código o requisitos del proyecto son esenciales. A falta de requisitos por parte del cliente, salvo el de la integridad del tubo y la realización de las reparaciones manteniendo el tubo en plena carga, el SCWI definió este código como el más seguro para elaboración de los WPSs del proyecto.

Durante la realización del PQR quedaron también homologados los Soldadores. Todos los soldadores de Solysol que participaron en el proyecto son expertos en realización de trabajos de alta responsabilidad. Nuestro instructor de soldadores, Fernando Sánchez Deza, además de realizar la mayor parte de la reparación, actuó como coordinador de soldadura durante el proyecto completo. Los soldadores José Pinto y Braulio Condori realizaron un trabajo excelente. Ninguna soldadura realizada en todo el proyecto necesitó reparación. Y, especialmente, trabajaron conscientes de la responsabilidad y el riesgo de soldar sobre un tubo a plena carga de gas, atravesando la zona de corrosión con el procedimiento adecuado para garantizar la integridad del tubo y sus propias vidas.

El personal de zanjado y manipulación del cliente en Marruecos resultó imprescindible para la realización de las reparaciones.

La elección de un excelente electrodo garantiza las propiedades mecánicas de las soldaduras y supone una gran ayuda a los soldadores para realizar cada cordón sin defectos, con escoria superficial fácil de limpiar que no queda atrapada en los bordes del bisel. El electrodo FILARC 98S, con las mismas propiedades mecánicas que el metal base proporcionó unos resultados excelentes de Resistencia Mecánica, Límite Elástico y Tenacidad a -20ºC.

La realización de los ensayos necesarios y el control de la ejecución de la soldadura la realiza un CWI, Inspector Certificado de Soldadura por la American Welding Society (AWS). Todo el trabajo es programado, supervisado y aprobado por un SCWI (Senior Certified Welding Inspector), Ángela Lázaro.

El personal dedicado a reparaciones de gran responsabilidad, como en este trabajo, posee una gran experiencia, cualificación y certificación. Además, su entrenamiento y estudio continuos y su pasión por el trabajo que realizan suponen una excelente garantía para los clientes que cuentan con este tipo de servicios.

Corrosión por picaduras lineal en todo el perímetro del tubo a una distancia media de 200-300 mm del cordón de soldadura de unión de tubos original.

Corrosión por picaduras lineal en todo el perímetro del tubo a una distancia media de 200-300 mm del cordón de soldadura de unión de tubos original.

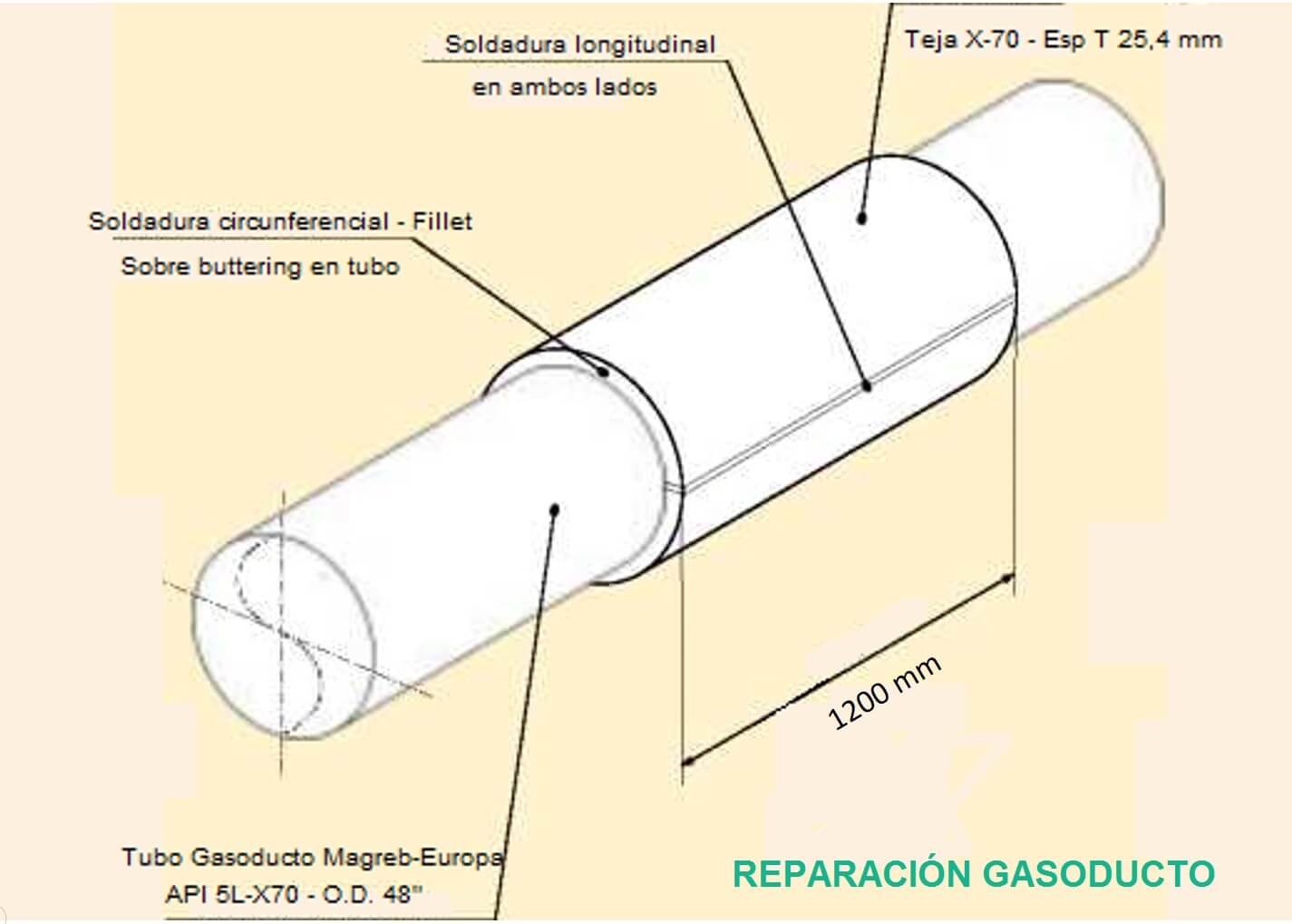

Acopio de material para realización de las tejas que formarán la camisa para cubrir la zona dañada, de las mismas características del metal del tubo original: API 5L-X70, de espesor 25,4 mm (1″).

Acopio de material para realización de las tejas que formarán la camisa para cubrir la zona dañada, de las mismas características del metal del tubo original: API 5L-X70, de espesor 25,4 mm (1″). Corte y curvado de tejas semi-circulares para envolver la sección dañada del tubo original.

Corte y curvado de tejas semi-circulares para envolver la sección dañada del tubo original.

Preparación de los bordes de las tejas con banda de acero para insertar un backing seguro en las uniones longitudinales de ambas para conformar la camisa tubular.

Preparación de los bordes de las tejas con banda de acero para insertar un backing seguro en las uniones longitudinales de ambas para conformar la camisa tubular. Realización de “buttering” o recargue de soldadura a ambos lados de la camisa tubular para ofrecer el soporte adecuado a la soldadura fillet de unión circunferencial de la camisa al tubo original.

Realización de “buttering” o recargue de soldadura a ambos lados de la camisa tubular para ofrecer el soporte adecuado a la soldadura fillet de unión circunferencial de la camisa al tubo original.

Colocación de las tejas para conformar el encamisado en la zona a reparar del tubo en servicio.

Colocación de las tejas para conformar el encamisado en la zona a reparar del tubo en servicio.

Control continuo de la temperatura de precalentamiento y mantenimiento en la totalidad del perímetro y longitudinales de las zonas adyacentes a la soldadura.

Control continuo de la temperatura de precalentamiento y mantenimiento en la totalidad del perímetro y longitudinales de las zonas adyacentes a la soldadura.