Descripción del Trabajo:

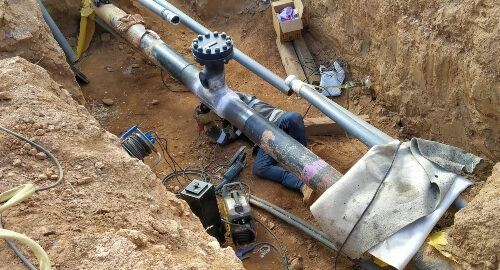

Soldadura de una bifurcación o Way-Tee en un tubo de gas natural.

Soldadura de una bifurcación o Way-Tee en un tubo de gas natural.

Durante los trabajos, el tubo se encuentra a plena carga de gas, en presión y caudal para alimentar a la refinería de Repsol Cartagena.

Se trata de una operación peligrosa, pero imprescindible para reparaciones del tubo o para sacar otra línea de gas del tubo principal.

El paso indispensable previo a la realización de los trabajos es la cualificación del procedimiento de soldadura, y por supuesto, contar con soldadores perfectamente cualificados para los mismos. Se realizan soldaduras en probetas de características similares a las del trabajo a realizar y se ensayan todas las propiedades que deben cumplirse. Si los resultados son positivos, el Procedimiento de Soldadura queda cualificado (WPQR).

Antes de comenzar a soldar y durante todo el proceso debe mantenerse la zona a soldar a una temperatura de 100-120ºC para conseguir que la pared del tubo afectada por la soldadura se mantenga tenaz y así evitar fisuración en dicha zona y que no se afecte las propiedades del tubo ni su vida de servicio programada. Esto puede asegurarse si se respetan los parámetros principales del Procedimiento de Soldadura (WPS).

El calentamiento es difícil pues el gas circula a gran caudal por el tubo a una temperatura de unos 15ºC, que refrigera continuamente la zona que se procura mantener caliente para ser soldada.

Los modernos equipos de calentamiento por inducción que ha incorporado Solysol son de esencial utilidad en este trabajo de tan elevada responsabilidad.

Soldadura de una bifurcación o Way-Tee en un tubo de gas natural.

Soldadura de una bifurcación o Way-Tee en un tubo de gas natural.