Descripción del Equipo Necesario

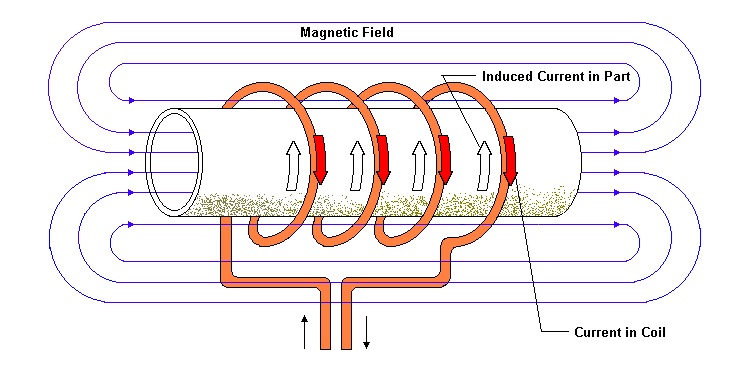

El equipo básico resulta, hoy, relativamente sencillo. Básicamente se requiere una fuente de corriente alterna de alta frecuencia y elementos de conducción de dicha corriente que puedan ser dispuestos sobre el componente que desee calentarse o tratarse de forma efectiva.

Debe tenerse en cuenta que una configuración errónea o una elección no adecuada de los elementos que componen el equipo necesario, puede dar como resultado una distribución de temperaturas no deseada y, por lo tanto, un detrimento importante o incluso catastrófico de las propiedades mecánicas o dimensionales del componente que se trate.

Para la aplicación del proceso es preciso tener el conocimiento necesario de los efectos de las temperaturas en los materiales y experiencia sobre la configuración más adecuada a cada aplicación, o de lo contrario, resultar en una práctica muy arriesgada.

En la aplicación industrial, quizá debido a los medios disponibles en cada momento, los usuarios no se escandalizan de las prácticas que serían impensables en las aplicaciones domésticas, aunque los efectos resultan igualmente comparables. A nadie se le ocurriría asar un alimento poniéndolo directamente sobre una llama o bien sobre una resistencia al rojo: su superficie quedaría totalmente abrasada mientras el interior estaría completamente crudo. Si esto es tan obvio, ¿cómo calentamos materiales metálicos, conociendo los efectos que las temperaturas y tratamientos térmicos causan en sus estructuras metalográficas y por consiguiente en sus propiedades, usando técnicas que nunca usaríamos con un alimento?.

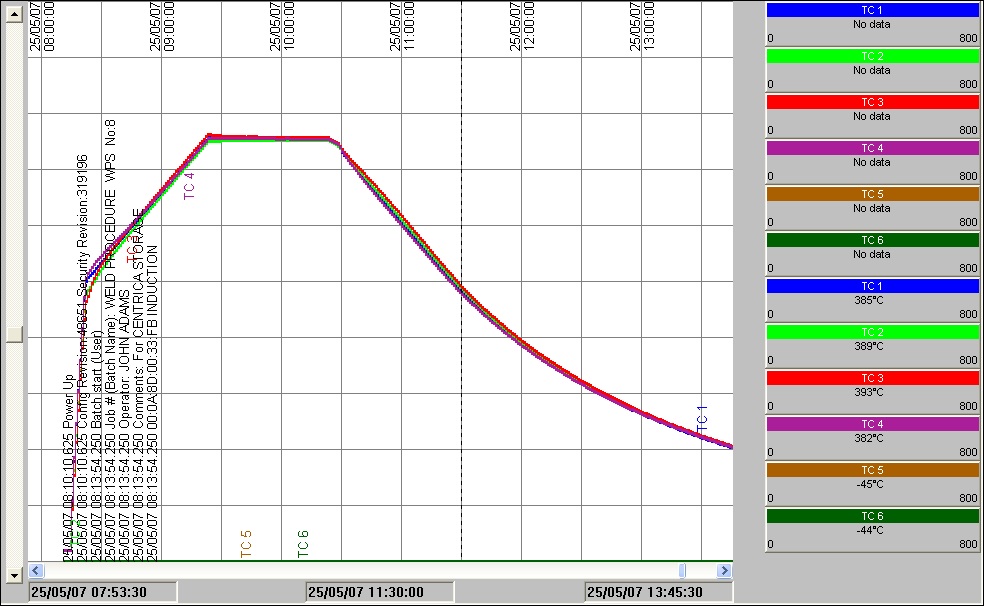

Una posible forma de clasificación de los equipos para calentamiento por inducción es según la temperatura que desee alcanzarse en los componentes a calentar y, por tanto, en el tipo de tratamiento térmico que se realiza. Así, podemos tener:

Equipos para Precalentamiento:

- Para temperaturas en los componentes a calentar de hasta 204°C (400°F)

- Sistemas refrigerados por aire

Equipos para Tratamiento Térmico:

- Para temperaturas en los componentes a calentar de hasta 788°C (1450°F)

- Sistemas refrigerados por agua, o también refrigerados por aire, proporcionando el aislamiento adecuado a los cables

- Pueden usarse también para Precalentamiento a menores temperaturas

- Para tratamientos de deshidrogenado

- Para tratamientos de Relajación de Tensiones y PWHT

- Para Encajar/Desencajar components en montaje mediante dilatación homogénea

- Y otras muchas aplicaciones