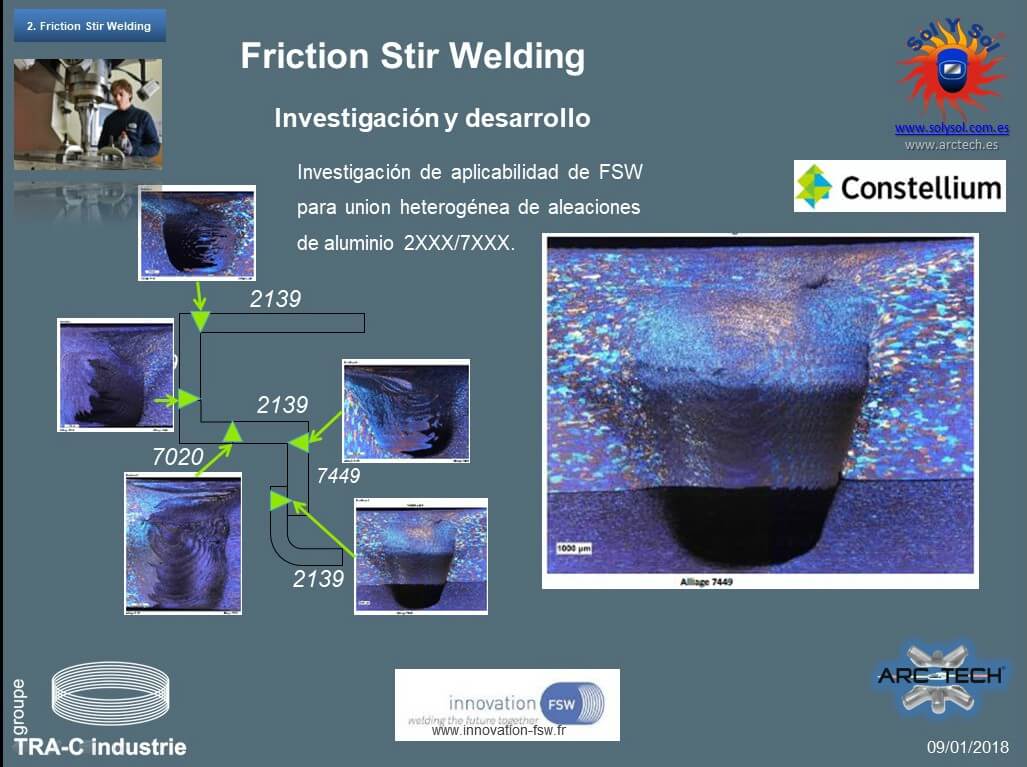

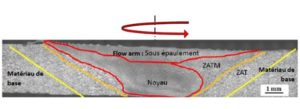

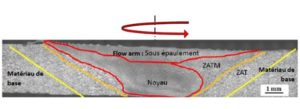

5 zonas diferenciadas en la soldadura

–Metal base: ni deformaciones ni calor modifican su estructura cristalina

–Zona Afectada Térmicamente (ZAT): sin deformación debida a la herramienta

–Zona Afectada Termo-Mecánicamente (ZATM): está afectada por el calor y las deformaciones plásticas mayores. Se observa una rotación de los granos y aparición de fenómenos de restauración y recristalización

–Núcleo: disolución de precipitados, deformaciones importantes por las que se produce recristalización y nuevas estructuras cristalinas (granos pequeños equiaxiales)

Brazo de Flujo (Flow-arm): Zona recristalizada, forjada por el hombro de la herramienta

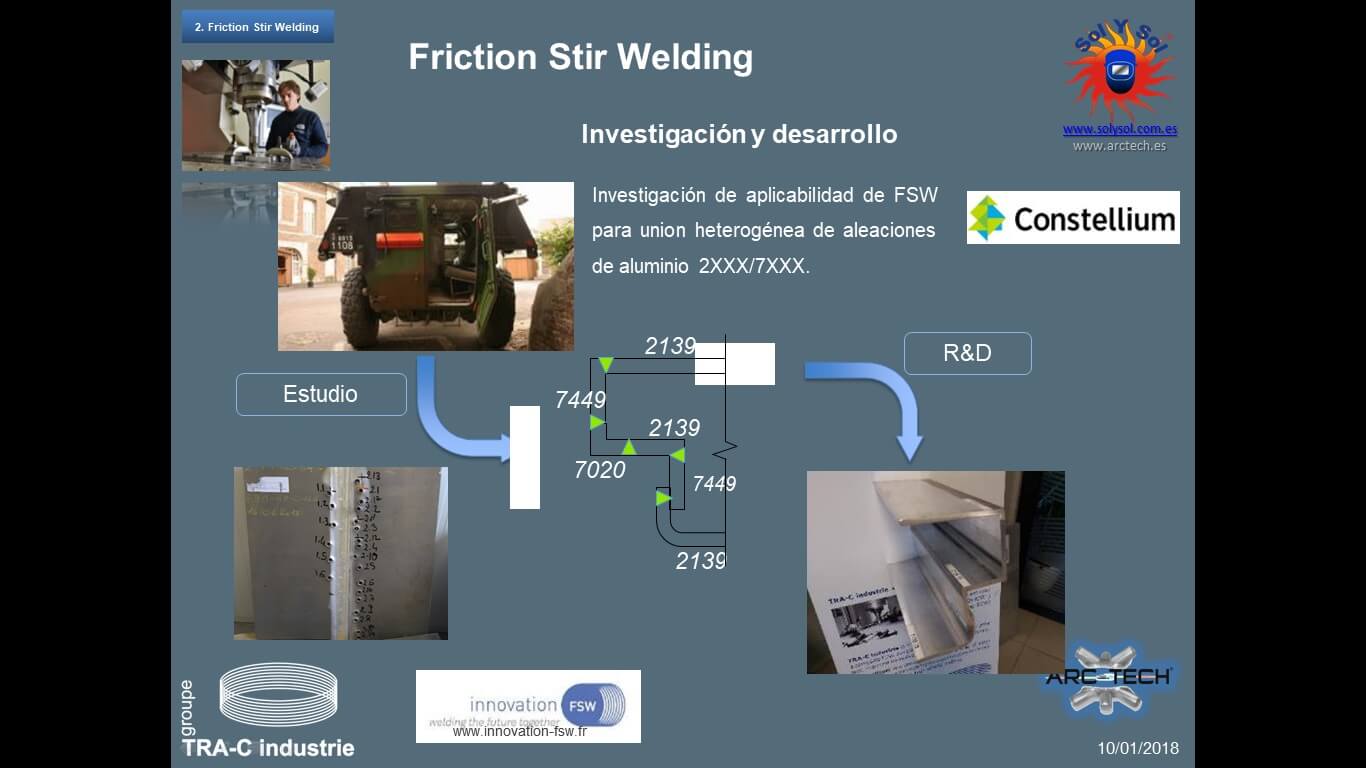

Ejemplo de unión heterogénea Al-7XXX/6XXX:

Ejemplo de unión heterogénea Al-7XXX/6XXX:

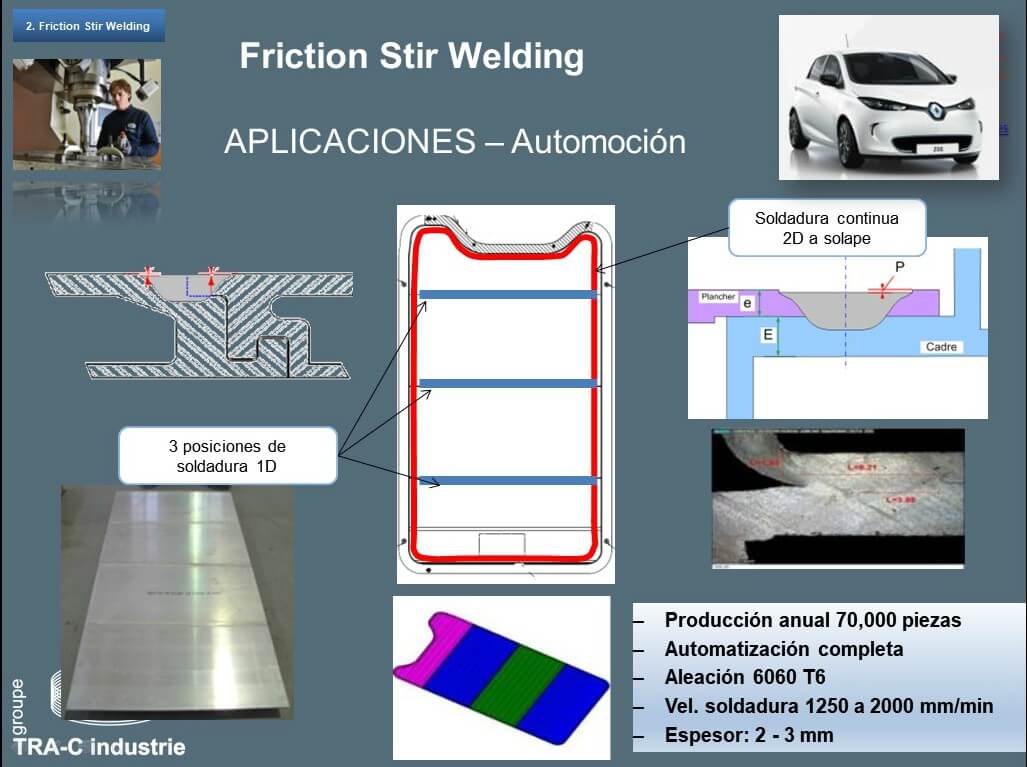

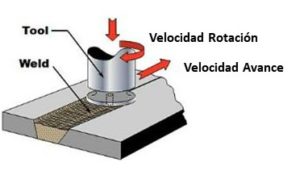

1. Conocimiento y experiencia con FSW desde su inicio en estrecha colaboración con TWI

1. Conocimiento y experiencia con FSW desde su inicio en estrecha colaboración con TWI

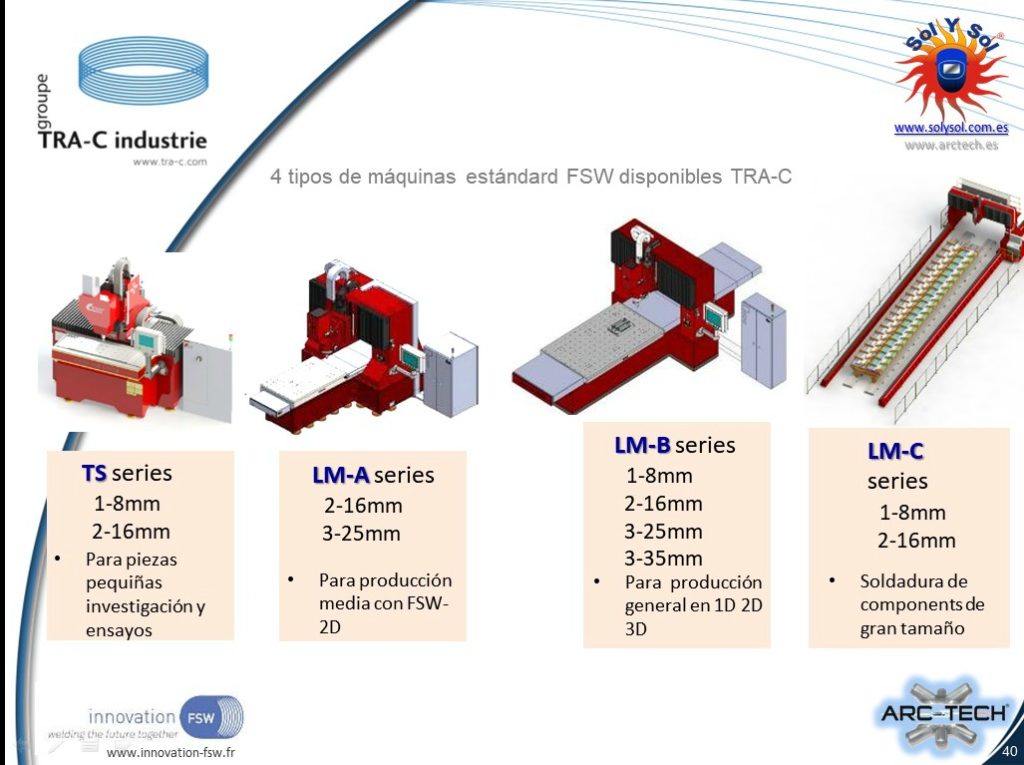

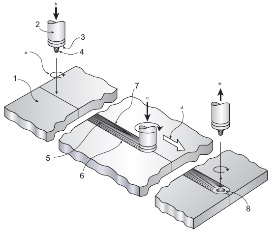

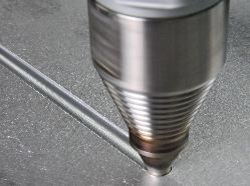

Disponemos de instalaciones automáticas para soldadura de componentes de diferentes dimensiones y en cantidad de producción variable en función de la necesidad.

Disponemos de instalaciones automáticas para soldadura de componentes de diferentes dimensiones y en cantidad de producción variable en función de la necesidad.